专利摘要

本发明涉及一种高通量湿法化学组合材料芯片制备装置以及制备方法,包括温控箱,温控箱内设有支撑架,支撑架上设有废液池,废液池的竖直上方设有反应池,反应池的底部设有池底排液口,池底排液口处设有排液速度控制器,反应池的竖直上方设有溶液池,溶液池的底部设有加液口,加液口处设有加液速度控制器,反应池的竖直上方设有垂直提升器,垂直提升器通过提升线固定连接有夹具,还包括检测装置。本发明可用于包含稀土元素等在大气环境下不稳定、其氧化物又不宜制成靶材的材料的高通量组合材料芯片的制备;反应过程温度较低,通过控制反应溶液温度进一步降低基底温度,防止制备过程中基底温度过高生成中间化合物,阻止扩散的进一步进行。

权利要求

1.一种高通量湿法化学组合材料芯片制备装置,其特征在于,包括温控箱(1),所述温控箱(1)内设有支撑架(2),所述支撑架(2)上设有废液池(3),所述废液池(3)的竖直上方设有反应池(4),所述反应池(4)的底部设有池底排液口(5),所述池底排液口(5)处设有排液速度控制器(6),所述反应池(4)的竖直上方设有溶液池(7),所述溶液池(7)的底部设有加液口(8),所述加液口(8)处设有加液速度控制器(9),所述反应池(4)的竖直上方设有垂直提升器(10),所述垂直提升器(10)通过提升线(11)固定连接有用于固定组合材料芯片前驱体(18)的夹具(12),还包括用于监测反应池(4)内溶液浓度的检测装置(13)。

2.根据权利要求1所述的一种高通量湿法化学组合材料芯片制备装置,其特征在于,所述反应池(4)内设有搅拌装置(14)。

3.根据权利要求1所述的一种高通量湿法化学组合材料芯片制备装置,其特征在于,所述反应池(4)上设有玻璃盖(15),所述玻璃盖(15)上设有用于供所述夹具(12)及其夹持的组合材料芯片前驱体(18)通过的第一开口(16)和用于加液的第二开口(17)。

4.一种高通量湿法化学组合材料芯片制备方法,其特征在于,所述方法采用上述1至3任一项所述的制备装置制备芯片,包括以下步骤:

步骤一,向温控箱(1)内的反应池(4)和溶液池(7)内添加反应溶液,通过温控箱(1)控制温控箱(1)内的温度和反应溶液的温度;

步骤二,将组合材料芯片前驱体(18)夹持在夹具(12)上,通过垂直提升器(10)将组合材料芯片前驱体(18)浸入反应池(4)内的溶液中,使得溶液在组合材料芯片前驱体(18)的表面沉积;

步骤三,采用垂直提升器(10)逐渐向上提升组合材料芯片前驱体(18),随着组合材料芯片前驱体(18)的提升使得组合材料芯片前驱体(18)上不同样品单元沉积不同厚度的薄膜;

步骤四,将沉积完成后的组合材料芯片样品取出后采用低温热处理,使得沉积的薄膜能完全扩散;

步骤五,将进行低温热处理后的组合材料芯片样品进行高温热处理,使得制备的样品薄膜实现结晶,完成组合材料芯片的制备。

5.根据权利要求4所述的一种高通量湿法化学组合材料芯片制备方法,其特征在于,所述步骤一中,所述温控箱(1)内的温度范围为-20-200℃。

6.根据权利要求4所述的一种高通量湿法化学组合材料芯片制备方法,其特征在于,所述步骤二和所述步骤三在操作的过程中,通过搅拌装置(14)对反应池(4)内的溶液进行搅拌。

7.根据权利要求6所述的一种高通量湿法化学组合材料芯片制备方法,其特征在于,所述搅拌装置(14)的搅拌速率为1-500圈/min。

8.根据权利要求4所述的一种高通量湿法化学组合材料芯片制备方法,其特征在于,所述步骤二和所述步骤三在操作的过程中,通过加液速度控制器(9)控制溶液池(7)向反应池(4)内添加溶液,同时,通过排液速度控制器(6)控制反应池(4)内的液体排向废液池(3),加液的速率和排液的速率相同。

9.根据权利要求4所述的一种高通量湿法化学组合材料芯片制备方法,其特征在于,所述步骤三中,垂直提升器(10)的提升速率为1-500mm/min。

10.根据权利要求4至9任一项所述的一种高通量湿法化学组合材料芯片制备方法,其特征在于,所述步骤四中,在进行低温热处理前,将组合材料芯片前驱体(18)依次置于不同的溶液中沉积不同成分的薄膜;或在一种溶液中沉积一种薄膜后进行低温热处理,然后再在另一种溶液中沉积另一中薄膜,然后再进行低温热处理,重复上述步骤从而实现叠层薄膜的制备。

说明书

技术领域

本发明涉及组合材料芯片技术领域,尤其涉及一种高通量湿法化学组合材料芯片制备装置以及制备方法。

背景技术

2011年以来美国和欧盟各自分别提出了“材料基因组”(MGI)计划和“加速冶金学”(AcceleratedMetallurgy,ACCMET)科学计划,旨在通过引入高通量材料研究方法,加速材料研发进程。这些项目的出发点是由于21世纪以来,采用传统“试错法”进行的材料研发速度越来越赶不上当前快速发展的工业需求。在高通量材料研究过程中,最为重要的一环是高通量材料的制备。当前,在众多高通量研究方法中,发展最为成熟的是高通量组合材料芯片技术。目前通用的高通量组合材料芯片制备方法都是采用真空镀膜的方法,如磁控溅射、离子束溅射、脉冲激光沉积等方法,上述方法各有优劣,如磁控溅射和离子束溅射利用等离子体或离子束流的方法,能量较高,可以用于大多数材料制备;脉冲激光沉积也可以用于磁性材料、高熔点材料的制备;但是对于某些稀土元素等由于单质元素易受空气中水、氧污染,设备需额外增加水氧隔离装置,同时部分氧化物材料陶瓷化程度较低,不容易制成靶材。同时,在高通量方法制备组合芯片材料的过程中,上述方法由于制备过程温度过高能量过大,会在材料沉积过程中,造成多层薄膜未完全扩散即发生结晶形成中间化合物,阻碍扩散的进一步进行,这样使得无法得到想要的多元组合成分。

发明内容

本发明所要解决的技术问题是解决上述现有技术的缺点,提供一种高通量湿法化学组合材料芯片制备装置以及制备方法。

本发明解决上述技术问题的技术方案如下:一种高通量湿法化学组合材料芯片制备装置,包括温控箱,所述温控箱内设有支撑架,所述支撑架上设有废液池,所述废液池的竖直上方设有反应池,所述反应池的底部设有池底排液口,所述池底排液口处设有排液速度控制器,所述反应池的竖直上方设有溶液池,所述溶液池的底部设有加液口,所述加液口处设有加液速度控制器,所述反应池的竖直上方设有垂直提升器,所述垂直提升器通过提升线固定连接有用于固定组合材料芯片样品的夹具,还包括用于监测反应池内溶液浓度的检测装置。

本发明的有益效果是:本发明所述制备装置通过连接垂直提拉器的夹具夹持组合材料芯片前驱体,将组合材料芯片前驱体浸入反应池内反应溶液中,通过控制垂直提拉器的提升速度来进行厚度梯度分布的薄膜沉积;通过加液速度控制器控制向反应池内的加液速度,同时通过排液速度控制器控制反应池内的废液排放速度,确保加液速度和废液排放速度,从而在确保反应池内溶液的浓度不变的情况下,确保反应池内的溶液总体积不变,通过控制加液控制反应物浓度,同时由于该类型反应会产生沉淀,且溶液是从上方添加的,故下方排出的废液包括反应沉淀和低浓度溶液;再通过检测装置实时监控反应池内的溶液的浓度(采用对应反应物离子浓度计或根据比尔-朗伯测试溶液吸光度的方法对溶液中反应物浓度进行监测,或者通过电化学工作站测量溶液峰电流,进而换算成溶液浓度),确保沉积效率不会下降。

在上述技术方案的基础上,本发明还可以做如下改进。

进一步,所述反应池内设有搅拌装置。

采用上述进一步方案的有益效果是:通过搅拌器对反应池内的溶液进行搅拌,确保反应池内的溶液处于均匀状态。

进一步,所述反应池上设有玻璃盖,所述玻璃盖上设有用于供所述夹具及其夹持的组合材料芯片样品通过的第一开口和用于加液的第二开口。

采用上述进一步方案的有益效果是:在反应池上设置玻璃盖,并在玻璃盖上设有用于供所述夹具夹持组合材料芯片样品通过的第一开口和用于加液的第二开口,能确保在组合材料芯片前驱体在提升的过程中、加液的过程中以及在搅拌装置搅拌的过程中溶液飞溅出反应池。

进一步,所述反应池的容积为0.01-15L。

进一步,所述加液速度控制器控制的加液速度范围以及排液速度控制器控制的排液速度范围均为0.001-1000ml/min。

进一步,所述废液池的容积为0.01-15L。

一种高通量湿法化学组合材料芯片制备方法,所述方法采用上述制备装置制备芯片,包括以下步骤:

步骤一,向温控箱内的反应池和溶液池内添加反应溶液,通过温控箱控制温控箱内的温度和反应溶液的温度;

步骤二,将组合材料芯片前驱体夹持在夹具上,通过垂直提升器将组合材料芯片前驱体浸入反应池内的溶液中,使得溶液在组合材料芯片前驱体的表面沉积;

步骤三,采用垂直提升器逐渐向上提升组合材料芯片前驱体,随着组合材料芯片前驱体的提升使得组合材料芯片前驱体上沉积不同厚度的薄膜;

步骤四,将沉积完成后的组合材料芯片样品取出后采用低温热处理,使得沉积的薄膜能完全相互扩散;

步骤五,将进行低温热处理后的组合材料芯片样品进行高温热处理,使得制备的样品薄膜实现结晶,完成组合材料芯片的制备。

采用上述进一步方案的有益效果是:可以用于实验原料包含稀土元素等在大气环境下不稳定、其氧化物又不宜制成靶材的材料的高通量组合材料芯片的制备;反应过程温度较低,可以通过控制反应溶液温度进一步降低基底温度,防止制备过程中基底温度过高生成中间化合物,阻止扩散的进一步进行。化学反应过程能量较低,不会破坏基底上已制备膜层。反应控制过程简单,只需通过温度和反应浓度即可控制薄膜沉积速率,无需复杂反应装置,实验成本低,利于大规模推广。

进一步,所述步骤一中,所述温控箱内的温度范围为-20-200℃。

进一步,所述步骤二和所述步骤三在操作的过程中,通过搅拌装置对反应池内的溶液进行搅拌。

采用上述进一步方案的有益效果是:通过搅拌器对反应池内的溶液进行搅拌,确保反应池内溶液处于均匀状态。

进一步,所述搅拌装置的搅拌速率为1-500圈/min。

进一步,所述步骤二和所述步骤三中,通过加液速度控制器控制溶液池向反应池内添加溶液,同时,通过排液速度控制器控制反应池内的液体排向废液池,加液的速率和排液的速率相同。

采用上述进一步方案的有益效果是:通过加液速度控制器控制向反应池内的加液速度,同时通过排液速度控制器控制反应池内的废液排放速度,确保加液速度和废液排放速度相同,从而在确保反应池内溶液的浓度不变的情况下,确保反应池内的溶液总体积不变。

进一步,所述步骤三中,将沉积完成后的组合材料芯片样品取出后采用去离子水进行清洗,然后再进行低温热处理。

进一步,所述步骤三中,垂直提升器的提升速率为1-500mm/min。

进一步,所述步骤四中,在进行低温热处理前,将组合材料芯片前驱体依次置于不同的溶液中沉积不同成分的薄膜;或在一种溶液中沉积一种薄膜后进行低温热处理,然后再在另一种溶液中沉积另一中薄膜,然后再进行低温热处理,重复上述步骤从而实现叠层薄膜的制备。

采用上述进一步方案的有益效果是:通过依次将组合材料芯片前驱体置于不同的溶液中沉积不同成分的薄膜,然后再进行低温热处理,或者在一种溶液中沉积一种薄膜后进行低温热处理,然后再在另一种溶液中沉积另一中薄膜,然后再进行低温热处理,重复上述步骤从而制备叠层薄膜均可实现叠层薄膜的制备。

进一步,所述步骤四中,所述低温热处理的温度范围为50-450℃。

进一步,所述步骤五中,所述高温热处理的温度范围为500-2000℃。

本专利中所提到的湿法化学方法包括化学水浴沉积、连续离子层吸附反应法(SILAR法)等涉及反应溶液的薄膜材料沉积方法。

附图说明

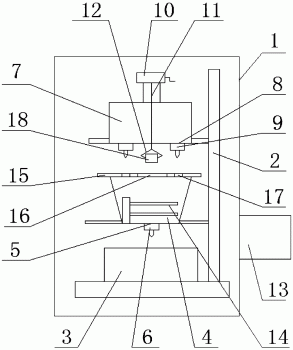

图1为本发明的制备装置的结构示意图;

图2为本发明的制备方法的流程图;

附图中,各标号所代表的部件列表如下:

1、温控箱,2、支撑架,3、废液池,4、反应池,5、池底排液口,6、排液速度控制器,7、溶液池,8、加液口,9、加液速度控制器,10、垂直提升器,11、提升线,12、夹具,13、检测装置,14、搅拌装置,15、玻璃盖,16、第一开口,17、第二开口,18、组合材料芯片前驱体。

具体实施方式

以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

如图1所示,本发明的制备装置包括温控箱1,所述温控箱1内设有支撑架2,所述支撑架2上设有废液池3,所述废液池3的竖直上方设有反应池4,所述反应池4的底部设有池底排液口5,所述池底排液口5处设有排液速度控制器6,所述反应池4的竖直上方设有溶液池7,所述溶液池7的底部设有加液口8,所述加液口8处设有加液速度控制器9,所述反应池4的竖直上方设有垂直提升器10,所述垂直提升器10的通过提升线11固定连接有用于固定组合材料芯片样品的夹具12,还包括用于监测反应池4内溶液浓度的检测装置13,所述反应池4内设有搅拌装置14,所述反应池4上设有玻璃盖15,所述玻璃盖15上设有用于供所述夹具12及其夹持的组合材料芯片样品通过的第一开口16和用于加液的第二开口17。

本发明所述制备装置通过连接垂直提拉器的夹具12夹持组合材料芯片前驱体18,将组合材料芯片前驱体18浸反应池4内反应溶液中,通过控制垂直提拉器的提升速度来进行厚度梯度分布的薄膜沉积;通过加液速度控制器9控制向反应池4内的加液速度,同时通过排液速度控制器6控制反应池4内的废液排放速度,确保加液速度和废液排放速度相同,从而在确保反应池4内溶液的浓度不变的情况下,确保反应池4内的溶液总体积不变,通过控制加液控制反应物浓度,同时由于该类型反应会产生沉淀,且溶液是从上方添加的,故下方排出的废液包括反应沉淀和低浓度溶液;再通过检测装置13实时监控反应池4内的溶液的浓度,确保沉积效率不会下降。在反应池4上设置玻璃盖15,并在玻璃盖15上设有用于供所述夹具12夹持组合材料芯片样品通过的第一开口16和用于加液的第二开口17,能确保在组合材料芯片前驱体18在提升的过程中、加液的过程中以及溶液在搅拌装置14搅拌的过程中飞溅出反应池4。

如图2所示,本发明的高通量湿法化学组合材料芯片制备方法包括以下步骤:

步骤S01,向温控箱1内的反应池4和溶液池7内添加反应溶液,通过温控箱1控制温控箱1内的温度和反应溶液的温度,所述温控箱1内的温度范围为-20-200℃;

步骤S02,将组合材料芯片前驱体18夹持在夹具12上,通过垂直提升器10将组合材料芯片前驱体18浸入反应池4内的溶液中,使得溶液在组合材料芯片前驱体18的表面沉积,通过搅拌装置14对反应池4内的溶液进行搅拌,所述搅拌装置14的搅拌速率为1-500圈/min,通过加液速度控制器9控制溶液池7向反应池4内添加溶液,同时,通过排液速度控制器6控制反应池4内的液体排向废液池3,加液的速率和排液的速率相同。;

步骤S03,采用垂直提升器10逐渐向上提升组合材料芯片前驱体18,随着组合材料芯片前驱体18的提升使得组合材料芯片前驱体18上沉积不同厚度的薄膜;

步骤S04,将沉积完成后的组合材料芯片样品取出后采用去离子水进行清洗,然后采用低温热处理,使得沉积的多层薄膜能完全扩散;

步骤S05,将进行低温热处理后的组合材料芯片样品进行高温热处理,使得制备的样品薄膜实现结晶,完成组合材料芯片的制备。

优选的技术方案是:在进行低温热处理前,将组合材料芯片前驱体18依次置于不同的溶液中沉积不同成分的薄膜;或在一种溶液中沉积一种薄膜后进行低温热处理,然后再在另一种溶液中沉积另一中薄膜,然后再进行低温热处理,重复上述步骤从而制备叠层薄膜。

本发明方法可以用于实验原料包含稀土元素等在大气环境下不稳定、其氧化物又不宜制成靶材的材料的高通量组合材料芯片的制备;反应过程温度较低,可以通过控制反应溶液温度进一步降低基底温度,防止制备过程中基底温度过高生成中间化合物,阻止扩散的进一步进行。化学反应过程能量较低,不会破坏基底上已制备膜层。反应控制过程简单,只需通过温度和反应浓度即可控制薄膜沉积速率,无需复杂反应装置,实验成本低,利于大规模推广。通过依次将组合材料芯片前驱体18置于不同的溶液中沉积不同成分的薄膜,然后再进行低温热处理;或者在一种溶液中沉积一种薄膜后进行低温热处理,然后再在另一种溶液中沉积另一中薄膜,然后再进行低温热处理,重复上述步骤从而制备叠层薄膜,均可实现组合材料芯片制备。化学镀反应可以通过控制温度和反应物浓度控制薄膜沉积速率,如果对于不实时补充反应原料的反应实验,其沉积速率随着反应物的减少会逐渐降低直至为零。故实验前可以按照设定的初始反应浓度和初始反应温度,通过实验找出沉积速率较为合适,且沉积薄膜致密性、附着力较好时对应的反应物浓度和温度。此时沉积速率是已知的,故可以通过沉积时间控制薄膜厚度。由于组合材料芯片上需要制备厚度梯度分布的薄膜,故可以由机械控制部分按照一定速率,连续或间断向上移动,带动基片上移,故在基片上不同区域即可沉积不同厚度薄膜。

以下通过铜铟镓硒薄膜(CIGS)掺杂锑元素的实验即可作为本发明的一个实施例:

1、采用磁控溅射的方法在一个边长为10cm的正方形基片上制备一个10×10的镀有800nm钼电极的样品阵列。

2、采用磁控溅射沉积CIGS薄膜2微米。

3、采用高通量湿法化学镀的方法沉积硫化锑薄膜,配置五水合硫代硫酸钠2mol/l水溶液1L,并将其放入10℃反应溶液池7中,配置氯化锑丙酮溶液。将1mol氯化锑丙酮溶液注入五水合硫代硫酸钠0.75mol/l水溶液,开启搅拌使其搅拌均匀,控制溶液温度恒定在10℃。搅拌装置的搅拌速率为20圈/min。

4、将上面制备的组合材料芯片前驱体18浸没入上述反应池4中。控制垂直提拉器,每30分钟向上提10mm,直至组合材料芯片前驱体基片完全脱离溶液,则在垂直方向上制备了硫化锑厚度梯度分布的10种样品。将组合材料芯片前驱体基片沿着其所在平面旋转90°,再次将上述基片侵没入反应溶液中,控制垂直提拉器,每20分钟向上提10mm,则在垂直方向上又制备了硫化锑厚度梯度分布的10种样品,两次沉积后,制备了100个不同硫化锑沉积厚度的样品,厚度分布为0-600nm。

5、在上述4步骤反应过程中,控制每分钟滴入5ml(约5.5mmol)氯化锑丙酮溶液,同时控制每分钟放入废液杯中5ml废液。使反应物浓度保持不变。

6、将制备出的组合材料芯片前驱体18用去离子水冲洗3次后,放入50℃真空干燥箱中20分钟,使其完全干燥。将该组合材料芯片前驱体18放入管式热处理炉中250℃热处理3小时,使Sb2S3材料完全扩散进CIGS薄膜材料中。然后将上述样品在Se气氛下进行450摄氏度4小时高温热处理。即制备了CIGS掺杂不同含量锑元素的高通量组合材料芯片样品。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

一种高通量湿法化学组合材料芯片制备装置以及制备方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0