专利摘要

本发明公开了一种进出口形状可控的吸气式高超声速飞行器排气喷管的设计方法,其以轴对称最大推力环形流场为基准流场,分别以待设计排气喷管的进口尺寸、出口尺寸作为流线追踪的起点,通过流线追踪的方式在基准流场分别对应地获得第一过渡喷管、第二过渡喷管,接着采用混合函数加权平均第一过渡喷管、第二过渡喷管相应位置处的流线坐标,即可获得待设计排气喷管。由此可知,本发明所述的待设计排气喷管为在设计过程中喷管进、出口尺寸可控的无粘条件下的高超声速排气喷管,同时,该排气喷管能够产生最大推力。

权利要求

1.一种进出口形状可控的吸气式高超声速飞行器排气喷管的设计方法,其特征在于,包括以下步骤:(1)选定基准流场——以轴对称最大推力环形流场为基准流场;所述轴对称最大推力环形流场包括流场进口和流场出口,流场进口和流场出口的内环通过回转母线连接,而流场进口和流场出口的外环通过流场膨胀回转壁面连接,流场膨胀回转壁面能够在气流膨胀加速过程中产生最大推力,另外,基准流场的流场进口和流场出口满足以下条件:在流场进口,待设计排气喷管的进口能够分别与回转母线、流场膨胀回转壁面的内壁相切;在流场出口,待设计排气喷管的出口能够分别与回转母线、流场膨胀回转壁面的内壁相切;(2)分别获取第一过渡喷管、第二过渡喷管——第一过渡喷管的获取步骤:首先,在流场进口的流场膨胀回转壁面与回转母线之间设置第一过渡喷管的进口,该第一过渡喷管的进口尺寸与待设计排气喷管的进口尺寸一致,接着,以该第一过渡喷管的进口为流线起点,通过流线追踪至基准流场的流场出口,获得第一过渡喷管的出口以及连接在第一过渡喷管的进口、出口之间的三维膨胀型面,所述第一过渡喷管的出口能够分别与回转母线、流场膨胀回转壁面的内壁相切;第二过渡喷管的获取步骤:首先,在流场出口的流场膨胀回转壁面与回转母线之间设置第二过渡喷管的出口,该第二过渡喷管的出口尺寸与待设计排气喷管的出口尺寸一致,接着,以该第二过渡喷管的出口为流线起点,通过流线追踪至基准流场的流场进口,获得第二过渡喷管的进口以及连接在第二过渡喷管的进口、出口之间的三维膨胀型面,所述第二过渡喷管的进口能够分别与回转母线、流场膨胀回转壁面的内壁相切;(3)通过混合函数 对第一过渡喷管、第二过渡喷管相应位置处的流线坐标进行加权处理,即可获得待设计排气喷管;其中: ;式中: , 、 分别为XOY坐标系中,流场进口和流场出口的 坐标,x的取值在 、 之间; 为x坐标对应位置处的第一过渡喷管的流线 坐标, 为x坐标对应位置处的第二过渡喷管的流线 坐标, 为x坐标对应位置处,经过混合函数加权后的流线 坐标;所述的XOY坐标系,其X轴沿基准流场的轴对称回转中心线设置,而Y轴则为与X轴相垂直的线,原点O为X轴、Y轴相交点。

2.根据权利要求1所述进出口形状可控的吸气式高超声速飞行器排气喷管的设计方法,其特征在于,所述待设计排气喷管的进口呈圆形、椭圆形或者矩形设置,待设计排气喷管的出口呈圆形、椭圆形或者矩形设置。

3.根据权利要求1所述进出口形状可控的吸气式高超声速飞行器排气喷管的设计方法,其特征在于,所述回转母线为轴对称变半径中心体结构。

说明书

技术领域

本发明涉及一种进出口形状可控的吸气式高超声速飞行器排气喷管的设计方法,属于高超声速排气喷管技术领域。

背景技术

以超燃冲压发动机为动力的高超声速飞行器以其高速飞行的特性,在军事和民用方面都具有诱人的应用前景,是目前航空航天领域的研究热点。其吸气式高超声速推进系统主要由进气道(含隔离段)、燃烧室和排气系统等关键部件组成。其中,排气系统是高超声速吸气式推进系统中的重要组成部分,其性能好坏直接影响甚至决定了整个推进系统的性能。特别是在高超声速飞行器的推进系统当中,尽管流管进出口的冲量很大,但是其差值即发动机的净推力很小,一般认为净推力大小只有进出口冲量的十分之一量级。另外还要求其与飞行器的流道相匹配且与机身高度一体化。因此,高超飞行器排气喷管的设计与常规的设备喷管设计不同,它要求在满足飞行器几何约束的同时,还要提供优异的气动性能,这是一个带约束的最优化问题。

最早对这个问题进行研究的是Guderley和Hantsch,他们研究在一定的喷管长度和出口背压的条件下,能产生最大推力的喷管型面设计理论,该方法使用变分法。由于Guderley和Hantsch使用的求解方法太复杂,直到Rao把这种方法简化才获得了广泛的应用。在俄罗斯,Shmyglevsky独立提出了这种最大推力喷管设计方法,被称为Shmyglevsky喷管。Rao提出的这种方法设计的推力喷管能对锥形喷管的性能产生较大的改进,因此在火箭发动机上得到了广泛的应用。

但是Rao方法主要针对二维或轴对称构型的喷管。对于高超声速飞行器来说,为了满足推进系统与机体的一体化的必然要求,使得飞行器后机身充当排气系统的部分膨胀面,因此它对整个飞行器的配平和控制产生很大的影响,处理不好就会对其飞行安全造成重大的威胁。这个问题在常规的航空发动机、冲压发动机和火箭发动机的喷管中并不突出,因此相关的研究也很少,但在高超声速飞行器中,则具有重要的研究价值。为获得发动机最佳的总体性能,要求随飞行状态变化,喷管膨胀比也要相应改变,在定几何前提下,最佳的喷管形式是非对称喷管(SERN)。而随着高超声速技术的发展及矩形燃烧室研究的深入,采用圆形或椭圆形燃烧室的三维流道超燃冲压发动机,因其与采用常规矩形燃烧室的发动机相比具有相当的优越性,近年来逐渐受到关注。所以对于以这类推进系统为动力的飞行器而言,其喷管不再是二元或轴对称构型,而是更加复杂的三维空间曲面。因此复杂进口和出口的非对称三维空间喷管设计面临新的挑战,需要解决圆形或椭圆形进口扩张到复杂出口的变截面设计问题。而且,作为高超声速推进系统用喷管,除了满足几何约束外还需提供优异的气动性能。

现有的设计方法大都是针对有一定对称性的三维喷管构型,并且大都基于直接几何过渡方法。国内刘宇等人对塞式喷管中常用的圆转方喷管设计方法进行了比较和总结,并提出了一种新的三维型面直接生成方法。而专门针对超燃冲压发动机进出口形状约束下的圆转方尾喷管设计方法,只有卢鑫基于密切思想做过一些尝试,但是这种方法对于强约束条件下的喷管设计存在一定困难,而且当喷管中的三维特性太强时,密切流片之间的参数存在较大梯度,密切的理论基础是不牢固的。因此,在强几何约束条件下探索新的高超飞行器圆转方喷管设计方法是非常有必要的。

发明内容

本发明针对现有技术的不足,提供一种进出口形状可控的吸气式高超声速飞行器排气喷管的设计方法,以设计出一种固定几何,能够产生最大推力,进、出口形状可控制的吸气式高超声速飞行器排气喷管。

为实现以上的技术目的,本发明将采取以下的技术方案:

一种进出口形状可控的吸气式高超声速飞行器排气喷管的设计方法,包括以下步骤:(1)选定基准流场——以轴对称最大推力环形流场为基准流场;所述轴对称最大推力环形流场包括流场进口和流场出口,流场进口和流场出口的内环通过回转母线连接,而流场进口和流场出口的外环通过流场膨胀回转壁面连接,流场膨胀回转壁面能够在气流膨胀加速过程中产生最大推力,另外,基准流场的流场进口和流场出口满足以下条件:在流场进口,待设计排气喷管的进口能够分别与回转母线、流场膨胀回转壁面的内壁相切;在流场出口,待设计排气喷管的出口能够分别与回转母线、流场膨胀回转壁面的内壁相切;(2)分别获取第一过渡喷管、第二过渡喷管——第一过渡喷管的获取步骤:首先,在流场进口的流场膨胀回转壁面与回转母线之间设置第一过渡喷管的进口,该第一过渡喷管的进口尺寸与待设计排气喷管的进口尺寸一致,接着,以该第一过渡喷管的进口为流线起点,通过流线追踪至基准流场的流场出口,获得第一过渡喷管的出口以及连接在第一过渡喷管的进口、出口之间的三维膨胀型面,所述第一过渡喷管的出口能够分别与回转母线、流场膨胀回转壁面的内壁相切;第二过渡喷管的获取步骤:首先,在流场出口的流场膨胀回转壁面与回转母线之间设置第二过渡喷管的出口,该第二过渡喷管的出口尺寸与待设计排气喷管的出口尺寸一致,接着,以该第二过渡喷管的出口为流线起点,通过流线追踪至基准流场的流场进口,获得第二过渡喷管的进口以及连接在第二过渡喷管的进口、出口之间的三维膨胀型面,所述第二过渡喷管的进口能够分别与回转母线、流场膨胀回转壁面的内壁相切;(3)通过混合函数 对第一过渡喷管、第二过渡喷管相应位置处的流线坐标进行加权处理,即可获得待设计排气喷管;其中: ;式中: , 、 分别为XOY坐标系中,流场进口和流场出口的 坐标,x的取值在 、 之间; 为x坐标对应位置处的第一过渡喷管的流线 坐标, 为x坐标对应位置处的第二过渡喷管的流线 坐标, 为x坐标对应位置处,经过混合函数加权后的流线 坐标;所述的XOY坐标系,其X轴沿基准流场的轴对称回转中心线设置,而Y轴则为与X轴相垂直的线,原点O为X轴、Y轴相交点。

进一步地,所述待设计排气喷管的进口呈圆形、椭圆形或者矩形设置,待设计排气喷管的出口呈圆形、椭圆形或者矩形设置。

作为上述方案的进一步改进,本发明所述回转母线为可变中心体母线。

根据以上的技术方案,相对于现有技术,本发明具有以下的优点:

本发明以轴对称最大推力环形流场为基准流场,分别以待设计排气喷管的进口尺寸、出口尺寸在基准流场的进口、出口对应设置第一过渡喷管的进口、第二过渡喷管的出口、口,再以第一过渡喷管的进口为流线起点,通过流线追踪的方式在基准流场的出口获得第一过渡喷管的出口以及连接在第一过渡喷管进口、出口之间的三维膨胀型面;以第二过渡喷管的出口为流线起点,通过流线追踪的方式在基准流场的出口获得第一过渡喷管的进口以及连接在第一过渡喷管进口、出口之间的三维膨胀型面,并采用混合函数加权平均第一过渡喷管、第二过渡喷管相应位置处的流线坐标,即可获得待设计排气喷管。由此可知,本发明所述的待设计排气喷管为在设计过程中喷管进、出口尺寸可控的无粘条件下的高超声速排气喷管,同时,该排气喷管能够产生最大推力。

附图说明

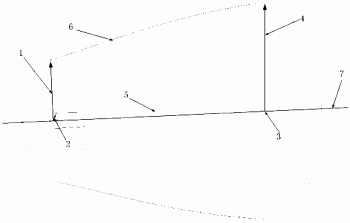

图1是轴对称膨胀基准流场示意图。

图2 是在轴对称膨胀基准流场中,由进口圆形追踪获得的三维膨胀型面示意图。

图3是在轴对称膨胀基准流场中,由出口矩形追踪获得的三维膨胀型面示意图。

图4 是进口为圆形、出口为方形的吸气式高超声速飞行器排气喷管示意图。

图中:1是轴对称环形基准流场外环半径、2是轴对称环形基准流场内环半径、3是轴对称基准流场出口内环半径、4是轴对称基准流场出口外环半径、5是回转母线、6是轴对称基准流场的膨胀回转壁面、7是轴对称回转中心线、8是第一过渡喷管的进口、9是在基准流场中通过第一过渡喷管的进口追踪获得的第一过渡喷管的出口、10是在基准流场中通过第二过渡喷管的出口流线追踪获得的第二过渡喷管的进口、11为第二过渡喷管的出口、12是待设计排气喷管进口、13为待设计排气喷管出口。

具体实施方式

附图非限制性地公开了本发明所涉及优选实施例的结构示意图;以下将结合附图详细地说明本发明的技术方案。

本发明所述进出口形状可控的吸气式高超声速飞行器排气喷管的设计方法,包括以下步骤:(1)选定基准流场——以轴对称最大推力环形流场为基准流场;如图1所示,本发明所述轴对称最大推力环形流场包括流场进口和流场出口,流场进口和流场出口的内环通过回转母线连接,该回转母线为轴对称变半径中心体结构,而流场进口和流场出口的外环通过流场膨胀回转壁面连接,流场膨胀回转壁面能够在气流膨胀加速过程中产生最大推力,另外,基准流场的流场进口和流场出口满足以下条件:在流场进口,待设计排气喷管的进口能够分别与回转母线、流场膨胀回转壁面的内壁相切;在流场出口,待设计排气喷管的出口能够分别与回转母线、流场膨胀回转壁面的内壁相切,附图2-4设计出的是一种进口圆形、出口方形的排气喷管;(2)分别获取第一过渡喷管、第二过渡喷管——第一过渡喷管的获取步骤:首先,在流场进口的流场膨胀回转壁面与回转母线之间设置第一过渡喷管的进口,该第一过渡喷管的进口尺寸与待设计排气喷管的进口尺寸一致,接着,以该第一过渡喷管的进口为流线起点,通过流线追踪至基准流场的流场出口,获得第一过渡喷管的出口以及连接在第一过渡喷管的进口、出口之间的三维膨胀型面,如图2所示,所述第一过渡喷管的出口能够分别与回转母线、流场膨胀回转壁面的内壁相切;第二过渡喷管的获取步骤:首先,在流场出口的流场膨胀回转壁面与回转母线之间设置第二过渡喷管的出口,该第二过渡喷管的出口尺寸与待设计排气喷管的出口尺寸一致,接着,以该第二过渡喷管的出口为流线起点,通过流线追踪至基准流场的流场进口,获得第二过渡喷管的进口以及连接在第二过渡喷管的进口、出口之间的三维膨胀型面,如图3所示,所述第二过渡喷管的进口能够分别与回转母线、流场膨胀回转壁面的内壁相切;(3)通过混合函数 对第一过渡喷管、第二过渡喷管相应位置处的流线坐标进行加权处理,即对每一个横坐标对应位置处的第一过渡喷管、第二过渡喷管流线纵坐标进行加权处理,即可获得如图4所示的待设计排气喷管;其中: ;式中: , 、 分别为XOY坐标系中,流场进口和流场出口的 坐标,x的取值在 、 之间; 为x坐标对应位置处的第一过渡喷管的流线 坐标, 为x坐标对应位置处的第二过渡喷管的流线 坐标, 为x坐标对应位置处,经过混合函数加权后的流线 坐标;所述的XOY坐标系,其X轴沿基准流场的轴对称回转中心线设置,而Y轴则为与X轴相垂直的线,原点O为X轴、Y轴相交点。

进出口形状可控的吸气式高超声速飞行器排气喷管的设计方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0