专利摘要

本实用新型公开了一种难燃煤多角切圆燃烧装置,该装置包括炉膛侧墙和炉膛角墙,所述炉膛侧墙和炉膛角墙分别有四个且间隔设置;所述炉膛侧墙的中心线一侧位置沿高度方向设置有一次风喷口、一级二次风喷口和二级二次风喷口,在炉内形成假想切圆,燃尽风不偏斜,有效减少炉膛出口余璇;所述炉膛角墙的中心线位置沿高度方向设置有一次风喷口、二级二次风喷口和燃尽风喷口,所述炉膛角墙上的喷口对冲,对冲方向为上述假想切圆的中心,故在炉内不形成切圆,避免射流偏斜。本实用新型根据煤粉燃烧特性和NOx转化规律,实现高效燃烧与低氮排放的耦合,同时又能兼顾防结渣和防水冷壁高温腐蚀。

权利要求

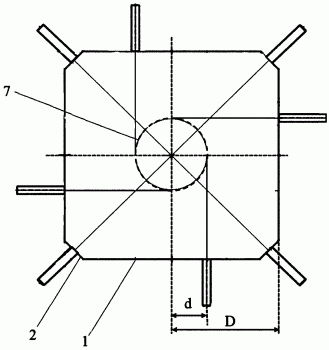

1.一种难燃煤多角切圆燃烧装置,其特征在于:包括炉膛侧墙(1)和炉膛角墙(2),所述炉膛侧墙(1)和炉膛角墙(2)分别有四个且间隔设置;所述炉膛侧墙(1)的中心线一侧位置沿高度方向设置有一次风喷口(3)、一级二次风喷口(4)和二级二次风喷口(5),所述一次风喷口(3)、一级二次风喷口(4)和二级二次风喷口(5)垂直于炉膛侧墙(1)入射,在炉内形成假想切圆(7),所述炉膛角墙(2)的中心线位置沿高度方向设置有一次风喷口(3)、二级二次风喷口(5)和燃尽风喷口(6),所述炉膛角墙(2)上的喷口对冲,对冲方向为上述假想切圆(7)的中心。

2.根据权利要求1所述的一种难燃煤多角切圆燃烧装置,其特征在于:装置的炉膛分为水平空气分级稳燃区和再燃燃尽区,所述水平空气分级稳燃区位于炉膛的下部,再燃燃尽区位于炉膛的上部,所述水平空气分级稳燃区与再燃燃尽区呈远离型布置。

3.根据权利要求2所述的一种难燃煤多角切圆燃烧装置,其特征在于:所述水平空气分级稳燃区内,炉膛侧墙(1)上由三个竖直并列布置的一级二次风喷口(4)组成,作为点火二次风,为煤粉稳定燃烧提供所需的氧气,炉膛角墙(2)由四个竖直并列布置的一次风喷口(3)组成,提高燃烧初期煤粉浓度,强化难燃煤的着火。

4.根据权利要求3所述的一种难燃煤多角切圆燃烧装置,其特征在于:在水平高度上,炉膛侧墙(1)上三个一级二次风喷口(4)分别位于炉膛角墙(2)上四个一次风喷口(3)的两两之间。

5.根据权利要求2所述的一种难燃煤多角切圆燃烧装置,其特征在于:所述再燃燃尽区内,炉膛侧墙(1)的竖直方向布置有两个一次风喷口(3)和两个二级二次风喷口(5),所述两个二级二次风喷口(5)分别位于两个一次风喷口(3)的两侧,炉膛角墙(2)的竖直方向布置有一个二级二次风喷口(5)和三个燃尽风喷口(6),所述三个燃尽风喷口(6)均位于二级二次风喷口(5)的上方。

6.根据权利要求5所述的一种难燃煤多角切圆燃烧装置,其特征在于:炉膛侧墙(1)上的两个一次风喷口(3)和两个二级二次风喷口(5)组成一个喷口组,炉膛角墙(2)上的一个二级二次风喷口(5)和三个燃尽风喷口(6)组成一个喷口组,在水平高度上,炉膛角墙(2)比炉膛侧墙(1)上的喷口组高半个喷口的高度。

7.根据权利要求1所述的一种难燃煤多角切圆燃烧装置,其特征在于:所述假想切圆(7)的中心距离炉膛侧墙(1)的距离为D,距离炉膛侧墙(1)上的喷口轴线距离为d,所述d/D为0.17~0.25。

说明书

技术领域

本实用新型涉及锅炉燃烧技术领域,更具体而言,涉及一种难燃煤多角切圆燃烧装置,该燃烧装置特别适用于低挥发难燃煤的电站煤粉锅炉。

背景技术

煤粉高温高氧条件下燃烧有利于燃尽,但会增加氮氧化物的生成;反之,低温低氧燃烧有利于抑制NOx生成,但更不利于煤粉的燃尽,存在较难克服的耦合问题。在燃用低挥发分煤的锅炉中,该问题更为突出。电站锅炉普遍采用的切圆方式,一、二次风在炉内形成切圆,有利于煤粉的点燃,但是对于低挥发分煤,容易在水冷壁区域结渣和出现高温腐蚀现象,不利于低氮燃烧。为了控制NOx的排放,电站锅炉普遍采用空气分级燃烧技术,主要采用增加燃尽风和增加燃尽风到主燃烧区的距离,来控制炉膛内还原性气氛和还原性气氛的区域范围,但致使飞灰可燃物的含量增高,锅炉效率下降,尤其对于低挥发分煤,燃烧效果更差。同时炉膛中主燃烧区域还原性气氛的增加也使得炉膛结焦和水冷壁高温腐蚀的几率增加。低挥发分难燃煤种无法兼顾低氮效果和燃烧效率,严重制约了低氮燃烧技术的发展,必须提出有针对性的新技术来解决该问题。

研究表明,有效降低燃烧初期的过量空气系数并及时补充燃尽风是大幅度降低NOx排放,同时又不会对煤粉燃尽造成很大影响的有力技术路径。以此为技术依据,已经有一些炉型设计。专利ZL200610118898.8提出一种无烟煤燃烧方法,该方法四墙中心线附近设置一列一次风组成的喷口组,最下层一次风下方可增加一层二次风;而二次风喷口全部设置于炉膛四角,四角射流在炉膛中心形成假想切圆。一、二次风射流形成内外两个同心圆,二次风包裹一次风。用二次风的补气和支持,避免单纯四墙切圆时形成的角涡。该方法,避免了一、二次风竖直方向上过早的混合,可以起对低挥发份难燃煤稳定燃烧的作用,但是该技术一、二次风射流在同一高度上,二者混合迅速且强烈,不利于抑制燃料N的生成。专利ZL200510124586.3提出一种新三区燃烧器的分体布置方法。其主燃烧器的一次风和二次风喷口集中布置在炉膛四角,分体燃尽风喷口作为深度低氧燃烧与还原区内主体燃烧器的辅助燃烧器,集中或间隔布置在4面炉墙中央,高度方向上拉开一定距离,射流在炉膛中心呈一定直径的假想切圆,分别向该区的一次风喷口集中布置区补充部分空气。该方法分体燃尽风所在的还原区位置靠近炉膛上部,距离顶部换热器距离较近,如果维持较大的还原性气氛,则不利于燃料充分燃尽;如果提供充足氧量,则不利于对炉膛下部稳燃区和分体燃尽风所在还原区投入的50%~70%的燃料燃烧产生的NOx的还原。所需燃烧器数量也较大、布置复杂。专利ZL201120467527.7提出一种多角切圆煤粉解耦燃烧技术方案。该方案将一次风喷口布置在炉膛侧壁,并在角墙布置二次风喷口,形成前后强还原区和弱还原区,实现水平左右分级燃烧。但该方案在实际应用中还存在一些不足。方案虽然提高了一次风的集中布置程度,但其一次风和二次风采用分组相对应设置,一、二次风的混合相对集中,容易产生局部过氧高温,不利于形成稳定均匀的还原性气氛抑制NOx的生成。因此,有必要对现有技术中所存在的不足进行改进。

实用新型内容

为了克服现有技术中所存在的不足,本实用新型提供一种难燃煤多角切圆燃烧装置,该装置可实现高效燃烧与低氮排放的耦合,同时保护水冷壁防止高温腐蚀和结渣的产生。

为了解决上述技术问题,本实用新型所采用的技术方案为:

一种难燃煤多角切圆燃烧装置,包括炉膛侧墙和炉膛角墙,所述炉膛侧墙和炉膛角墙分别有四个且间隔设置;所述炉膛侧墙的中心线一侧位置沿高度方向设置有一次风喷口、一级二次风喷口和二级二次风喷口,所述一次风喷口、一级二次风喷口和二级二次风喷口垂直于炉膛侧墙入射,在炉内形成假想切圆,喷出的射流负责启旋,在炉内形成实际切圆,燃尽风不偏斜,有效减少炉膛出口余璇;所述炉膛角墙的中心线位置沿高度方向设置有一次风喷口、二级二次风喷口和燃尽风喷口,所述炉膛角墙上的喷口对冲,对冲方向为上述假想切圆的中心,故在炉内不形成切圆,避免射流偏斜。上述中,四个炉膛侧墙的强刚性气流吸引了四个炉膛角墙处的射流,在炉膛中心形成了高温高浓度的煤粉区。

装置的炉膛分为水平空气分级稳燃区和再燃燃尽区,所述水平空气分级稳燃区位于炉膛的下部,再燃燃尽区位于炉膛的上部,所述水平空气分级稳燃区与再燃燃尽区呈远离型布置。

所述水平空气分级稳燃区内,炉膛侧墙上由三个竖直并列布置的一级二次风喷口组成,作为点火二次风,为煤粉稳定燃烧提供所需的氧气,炉膛角墙由四个竖直并列布置的一次风喷口组成,提高燃烧初期煤粉浓度,强化难燃煤的着火。

在水平高度上,炉膛侧墙上三个一级二次风喷口分别位于炉膛角墙上四个一次风喷口的两两之间。

所述再燃燃尽区内,炉膛侧墙的竖直方向布置有两个一次风喷口和两个二级二次风喷口,所述两个二级二次风喷口分别位于两个一次风喷口的两侧,炉膛角墙的竖直方向布置有一个二级二次风喷口和三个燃尽风喷口,所述三个燃尽风喷口均位于二级二次风喷口的上方。

炉膛侧墙上的两个一次风喷口和两个二级二次风喷口组成一个喷口组,炉膛角墙上的一个二级二次风喷口和三个燃尽风喷口组成一个喷口组,在水平高度上,炉膛角墙比炉膛侧墙上的喷口组高半个喷口的高度。

所述假想切圆的中心距离炉膛侧墙的距离为D,距离炉膛侧墙上的喷口轴线距离为d,所述d/D为0.17-0.25。

本实用新型通过一次风喷口局部集中布置方式,提高一次风中煤粉浓度,有利于促进低挥发分难燃煤的着火,以及低负荷下锅炉的稳燃;此外,集中布置的一次风在与二次风喷口混合前后分别形成强还原性区域和弱氧化性区域,实现径向前后空气分级燃烧,促进煤粉自身热解气的产生。同时在炉膛中心形成的高温、高浓度煤粉区形成有利的反应床,在高温、还原性气氛下高效还原燃烧产生的NOx;在宏观尺度上,通过设置水平空气分级稳燃区使炉膛下部形成弱氧化性区域;通过设置在上部的再燃燃尽区,使炉膛上部形成燃料再燃区和强氧化性区域,实现垂直方向上的燃料再燃和空气分级燃烧。

本实用新型具体布置位置和喷口结构与锅炉容量、煤种、制粉系统、喷口气流等多种参数有关,可按设计规范或根据具体的使用要求来具体确定,一次风喷口联接的燃烧器可以采用各种适用于难燃煤的低氮稳燃燃烧器,为了保护喷口,也可以采用设置有周界风或偏置二次风的燃烧器。

本实用新型可以解决低挥发分难燃煤着火稳燃的问题,实现高效燃烧与低氮排放的耦合,同时又能防止炉膛水冷壁高温腐蚀和结渣。与其它技术相比,该装置结构简单,在工程设计中有良好的可操作性。

除此之外,本实用新型还具有如下有益效果:

1、本实用新型炉膛侧墙及炉膛角墙上喷口的设计,使得喷口宽高比增大,增加了容积热负荷、卷吸能力以及射流刚性,降低主燃烧区高度,增加煤粉在炉内的停留时间,有利于稳定燃烧,防止射流发生偏斜冲刷侧壁,并且可以减少炉膛出口余旋和烟温偏差;一次风粉混合物大量流向炉膛中心,形成高温、高煤粉浓度的还原性区域,有利于降低NOx的生成。

2、空气分级稳燃区中一次风喷口集中布置,煤粉初期燃料更集中,燃烧稳定性更强;一级二次风由左右相邻的两个一次风喷口中心补入,一方面控制了二级风的补入量,另一方面,延迟了一、二次风的混合时间;通过控制一级二次风量来控制炉膛下部区域氧量,使一次风初期在小于化学需氧量的条件下热解,后期在大于化学需氧量的条件下燃烧,有效抑制NOx的排放。

3、垂直入射且动量较大的侧墙射流和较小的假想切圆直径有利优化动力场,对冲入射的一次风射流有利于控制气流实际切圆直径,二者相互作用减少切圆直径的不确定性,增加炉膛充满度,减少炉膛下降气流量,减小炉渣比例和炉渣含炭量。

附图说明

图1为本实用新型的喷口布置俯视示意图;

图2为本实用新型的侧墙和角墙喷口布置示意图;

图3为实施例2中炉膛典型截面上速度矢量图,单位m/s;

图4为实施例2中炉膛典型截面上温度云图,单位T;

图5为实施例2中炉膛内各组分质量分数分布云图,单位%;

图6为实施例2中炉膛内NO分布图。

图中:1为炉膛侧墙、2为炉膛角墙、3为一次风喷口、4为一级二次风喷口、5为二级二次风喷口、6为燃尽风喷口、7为假想切圆。

具体实施方式

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

实施例1

如图1和图2所示,一种难燃煤多角切圆燃烧装置,包括炉膛侧墙1和炉膛角墙2。炉膛侧墙1上中心线一侧上布置四列沿高度方向设置的一次风喷口3、一级二次风喷口4和二级二次风喷口5;炉膛角墙2中心线位置上布置四列沿高度方向设置的一次风燃烧器3、二级二次风喷口5和燃尽风喷口6,四列喷口均对冲射入炉膛中心,不在炉膛中心形成假想切圆7。沿竖直方向分为两组间隔布置的喷口,由下至上分别为:水平空气分级稳燃区和再燃燃尽区。

所述的水平空气分级稳燃区,位于炉膛下部,角墙喷口由四个并列布置的一次风喷口3组成,提高燃烧初期煤粉浓度,强化难燃煤的着火;侧墙喷口由三个竖直并列布置的一级二次风喷口4组成,为煤粉稳定燃烧提供所需氧气。

所述的水平空气分级稳燃区侧墙上的三个一级二次风喷口,竖直方向上分别位于一次风喷口的两两中心的高度位置上,从而保证了侧墙二次风为四角射流及时补气并提供支撑,避免四角射流向侧墙偏转,使一次风粉混合物大量流入切圆中心,进入炉膛中心高温区域,同时,炉膛侧墙的二次风在侧墙中部形成氧化性气幕,避免了水冷壁FeS型高温腐蚀的发生;另外,一级二次风在一次风两两之间混入,适当延长了煤粉颗粒与空气的混合,控制燃料N的产生。

所述的再燃燃尽区,位于炉膛上部,侧墙喷口由两个并列布置的一次风喷口和上、下各一个二级二次风喷口组成,在稳燃区的上部起到燃料再燃的作用,降低NOx的排放;角墙喷口由竖直并列布置的三个燃尽风以及最下部的一个二级二次风组成,与炉膛下部水平空气分级稳燃区喷口呈远离型布置。

所述的燃尽风与燃料再燃区喷口紧密排列,在水平方向上形成先贫氧后富氧的分级燃烧区域,为难燃煤的及时燃尽提供充足的氧气;同时,燃尽风的下移,大大增加了炉膛上部区域的扰动和混合,延长已着火的煤粉颗粒的停留时间,从而保证难燃煤的充分燃尽。

所述的侧墙喷口射流垂直于侧墙射入炉膛中心,在炉膛中心形成直径为2d的假想切圆,由于二次风气流动量远大于一次风,因此可以对四角一次风射流产生引流作用,使一次风气流沿着二级二次风的切圆形成切圆直径近似于二级二次风假想切圆直径的实际切圆,从而有效控制切圆炉膛内实际切圆的直径,避免切圆不确定带来的多种问题。

炉膛侧墙1上靠近四墙中心线上布置四列喷口。其喷口中心轴线距离侧墙中心线的距离d与侧墙中心线距离侧墙的宽度D的比值d/D在0.17~0.25之间。侧墙二级二次风垂直于炉墙入射炉膛中心,在炉膛中心形成直径为2d的假想切圆7。该射流负责启旋,在炉内形成切圆。

本实用新型实现高效燃烧与低NOx排放的过程:通过一次风喷口局部集中布置方式,再与二级二次风喷口混合前后分别形成强还原性区域和弱还原性或弱氧化性区域,实现径向前后空气分级燃烧,促进煤粉自身热解气的产生。同时在炉膛中心形成的高温、高浓度煤粉区形成有利的NOx还原反应床,在高温、还原性气氛下高效还原燃烧产生的NOx;在宏观尺度上,通过设置空气分级稳燃区、再燃区和燃尽区,使炉膛下部和上部分别形成弱氧化性区域、还原性区域和强氧化性区域,实现垂直方向上的燃料再燃、空气分级以及水平方向上的空气分级燃烧。

通过一级二次风水平方向上的空气分级燃烧,推迟了一、二次风初期的混合,一方面保证了喷口附近较高的煤粉浓度,降低着火热,促进燃烧,一方面,强化NOx析出阶段NOx的控制;加上燃料再燃区对NOx的还原作用,大大减小宏观空气分级的降氮压力,从而减小燃尽风量和距离稳燃区的距离,从而提高了燃尽阶段的燃烧温度和时间,保证难燃煤的燃烧效率。

由于炉膛多角气流在炉膛内形成旋转上升的气流,各相邻射流之间距离减小,上游对下游气流的点火作用加强;二次风的及时补气,有效控制了煤粉不同燃烧阶段的气氛,避免了局部的高温富氧环境,使贫氧热解和有氧燃烧过程连续进行。

实施例2

本实施例提供实施例1中所述的难燃煤多角切圆燃烧装置及方法的数值模拟。

一、数值模拟方法

采用三维稳态方法对实施例1进行数值模拟。采用Realizable k-ε湍流模型对炉内的气相湍流运动进行描述,采用P1模型求解气体和颗粒间辐射传热,煤粉颗粒的挥发分释放采用Two competing rates model,焦炭颗粒燃烧采用Kinetics/diffusion limited model。采用离散相模型中的Lagrange离散相模型来模拟煤粉颗粒,采用Stochastic Particle Trajectory颗粒随机轨道模型对煤粉在炉内运动采用随机轨道模型进行追踪,计算过程中只考虑两相之间相互作用,忽略离散相之间的相互作用。采用有限速率模型,涡耗散Eddy Dissipation Model模型对气相燃烧进行模拟。对NOx模拟采用后处理方法。采用Zeldovich’s 热力型N、De Soete’s 瞬态N 和Cyanogen route 燃料N对三种类型的NOx进行计算。其中,燃料型N由挥发分和焦炭这两部分组成。模型设定HCN为挥发分燃料型N的主要中间体,NH3为次要中间体。

各次风入口采用速度入口边界条件,出口采用压力出口边界条件,炉膛壁面采用标准壁面方程,无滑移边界条件,采用温度边界条件,给定壁面温度和辐射率。以上边界条件根据某电厂330MW燃贫煤粉煤锅炉额定工况设置。根据在该电厂实际采样获得的入炉煤样进行粒径分布分析和工业、元素分析,粒径按照Rosin-Rammler分布进行计算。

二、数值模拟结果与分析

图3为难燃煤多角切圆炉膛内不同典型截面上速度矢量分布,由图可以看出,炉内气流场被有效的控制形成较好的切圆,炉膛下部区域实际切圆直径近似等于假想切圆直径。在上部喷口以上区域,切圆消旋速度快,出口余旋小。

图4为难燃煤多角切圆炉膛内各典型截面上温度云图,由图可以看出,高温区在炉膛底层面积较大,有利于难燃煤的着火与稳燃;同时,温度随气流速度场形成很好的切圆,随着高度的上升,高温区逐渐向炉膛中心集中,没有出现高温火焰冲刷水冷壁的现象。

图5为难燃煤多角切圆炉膛内氧气、二氧化碳及挥发分质量分数分布,由图中可以看出,炉膛下部为贫氧区,炉膛中部中心区域也为贫氧区,炉膛上部为氧化区;由挥发分质量分数分布图可见,炉膛下部稳燃区挥发分集中释放,而在炉膛上部完全被燃尽,表明该炉型燃烧效率高。

图6为难燃煤多角切圆炉膛内NO质量分数分布图、燃料型N反应速率分布图和热力型N反应速率分布图。由图中可以看出,炉内NO主要为稳燃区高温燃烧区域中的燃料型N和热力型N,以及再燃燃尽区一次风喷口附近的燃料型N。由图可以看出燃料型N在稳燃区出现强还原反应区,说明水平浓淡分级起到了很好的抑制燃料N的作用。另外由于高温区面积较小,热力型N的生成范围也很小。模拟计算结果显示,炉膛顶部出口NO质量浓度为563.89 mg/Nm3。

上面仅对本实用新型的较佳实施例作了详细说明,但是本实用新型并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化,各种变化均应包含在本实用新型的保护范围之内。

一种难燃煤多角切圆燃烧装置专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0