专利摘要

本发明涉及环境保护及节能技术领域,特指测定各类容器在装卸液体作业时产生的挥发损失的方法及其相应的测试系统。利用本发明,还可以测试出液体装卸过程浓度场分布、温度场分布、气液比,以及这些参数受到容器内不同初始液体蒸气浓度、不同装卸液体速度、不同装液口高度的影响程度。基于本发明测试获得的装卸过程挥发损失量及浓度场分布、温度场分布、气液比,通过分析各参数的影响因素,从而可用来指导生产实践中如何降低液体装卸过程的挥发损失量。

说明书

技术领域

本发明涉及环境保护及节能技术领域,特指测定各类容器在装卸液体作业时产生的挥发损失的方法及其相应的测试系统。

背景技术

一些容器(如立式罐、卧式罐)在装卸液体作业时会产生比较严重的挥发损失;例如,原油、汽油、柴油、石脑油等石油及石油产品、化工产品,由于受到工艺技术及设备的限制,这些液体在向油罐装卸作业时,不可避免地会有一部分较轻的液态组分汽化并逸入大气,存在着严重的挥发损失;像这类液体,其挥发损失带来的危害很大,不仅给储运各个环节带来环境污染,还会引起资源浪费,造成严重的经济损失,并使液体质量下降,影响液体的正常使用,同时也易产生不容忽视的安全隐患。

当一种容器在装卸液过程时,由于液位的不断变化就会引起挥发损失;当容器在装液过程时,液位不断上升,容器内气体受到压缩,压力升高,如果该容器为常压罐或大气罐时,容器内的气体会经过容器(或油罐)的呼吸阀或排放口排入大气,造成损失;当容器在卸液过程时,液位不断下降,容器内气体空间增大,压力减小,当压力下降到呼吸阀的控制值时,呼吸阀打开,空气被吸入容器,使得气体空间的液体蒸气浓度下降,促使液体蒸气的进一步挥发,在卸液过程结束后,容器内压力又逐渐上升,直至向容器外排出气体,造成挥发损失;液体装卸过程挥发损失的大小不仅与该液体的物性(如密度、组分)有关,还与容器的结构类型及压力等级、所处地理位置、大气温度、风向、风力等诸多因素有关。

液体装卸过程产生的挥发损失是一个复杂的过程,容器装卸过程挥发损失的理论评估主要是通过建立数学模型、对挥发损失量进行估算以及分析其影响因素;但是,目前对于液体装卸过程挥发损失的估算尚无一个精度高、公认的理论公式。

因此,本发明旨在开发出一种液体装卸过程挥发损失的测试方法及其相应的测试系统,利用本发明,可用来测定各种具有挥发性的液体在各种装卸条件下(如不同容器初始液体蒸气浓度、不同进出口装卸液流量、不同装卸口高度、不同容器结构及其压力等级)产生的挥发损失量,并对挥发损失量的影响因素进行评价,从而在一定程度上为降耗措施的选取和实施提供理论与实验依据,同时,还可借助本发明对已有的计算公式进行标定及误差评估。

根据本发明技术特点检索了国内外数据库,尚未见过公开发表的液体装卸过程挥发损失的测试方法及其测试系统的专利。

发明内容

本发明的目的在于提供一种具有通用性的各种挥发性液体装卸过程挥发损失的测试方法及相应的测试系统,从而可为容器在进行液体装卸过程的挥发损失进行测定,并通过分析挥发损失量的影响因素,为指导降耗措施的选取和实施提供理论与实验依据。同时,还可借助本发明对已有的计算公式进行标定及误差评估。

本发明的测试内容主要包括浓度场和温度场的分布、容器排放的气液比、挥发损失量(损失率)。

实现本发明目的的技术方案为:

(1) 在装卸液体容器内部纵向等距离布置3~6个不同高度的装液口;装液口的个数可以根据容器的高度以及实际需要而定。根据数据采集的精度要求以及容器的大小,每2个装油口间的垂直距离可设计为200mm~500mm,并且最高(或最低)的装液口离容器顶部(或底部)的距离一般为200mm~300mm。其中,对数据采集的精度要求高或小容器,取较小值;否则,可取较大值。

(2) 在装卸液体容器内部纵向分别等距离布置若干个高灵敏度的温度测试点及若干个自吸式气体取气口,以及在气相管线出口处也分别布置1个高灵敏度的温度测试点及1个自吸式气体取气口,来分别实测装、卸过程液体蒸气的温度及浓度分布情况。根据容器的高度,沿容器内纵向布置3~8个温度测试点及3~8个自吸式气体取气口,根据数据采集的精度要求以及容器的大小,每2个温度测试点或每2个自吸式气体取气口间的垂直距离可设计为100mm~300mm,而同一平面的温度测试点与自吸式气体取气口间的水平距离可设计为200mm~350mm。假设容器内布置4个温度测试点及4个自吸式气体取气口,容器高度为H,则温度测试点及自吸式气体取气口分别布置在H/5、2H/5、3H/5、4H/5平面处,容器内温度测试点和自吸式气体取气口是用来观察容器内温度及浓度场分布的变化规律。

(3) 利用体积——浓度法测试原理,即用气体流量变送器测出装卸液体容器排放口排放出的液体蒸气与空气混合气的体积,再用气相色谱仪或其它合适的气体组分分析仪测出该混合气的蒸气浓度,计算出该液体的挥发损失量Δm;Δm可根据容器挥发损失的时间长短,分割为n个测试时间段,然后通过实测各个时间段的损失量,再汇总计算出装卸液体容器总的挥发损失量Δm;有时,为了研究及比对方便,经常用到损失率η,Δm和η具体计算如下:

(1)

(2)

式中:Δm——容器在装卸液体过程中总的挥发损失量,kg;

η——容器装液挥发损失率,%;

Z——压缩因子;

R——通用气体常数,R=8.314 kJ/(kmol·K);

Pi——第i测试时间段装卸液体容器排放口排放出的液体蒸气和空气混合气的总压力即气相管线出口处的压力,kPa;

Vi——第i测试时间段装卸液体容器排放口排放出的液体蒸气和空气混合气的体积即气相管线出口处的体积,m3;

Ti——第i测试时间段装卸液体容器排放口排放出的液体蒸气和空气混合气的温度即气相管线出口处的温度,K;

yi,j——第i测试时间段装卸液体容器排放口排放出的液体蒸气中第j组分的摩尔分率,%;

μi,j——第i测试时间段装卸液体容器排放口排放出的液体蒸气中第j组分的摩尔质量,kg/kmol;

mL——容器总的装液量,kg;

VL——容器总装液体积,m3;

ρL——液体密度,kg/m3;

m——液体蒸气中总的组分数;

n——测试过程分割的总时间段。

气液比λ是指容器装液过程排放口排放出的液体蒸气和空气混合气的总累积体积与总装液体积的比值。

(3)

式中:λ——容器装液过程排放混合气的气液比;

VG——容器装液过程排放口排放出的液体蒸气和空气混合气的总累积体积,m3。

(4) 在此基础上,考察不同液体、不同初始液体蒸气浓度、不同进出口装卸液流量挥发损失量,并对其主要影响因素进行分析评价,还可以对已有的挥发损失计算公式进行标定及误差评估。

一种液体装卸过程挥发损失的测试系统,其特征在于:所述系统由装卸液体容器、液体输送设备、工艺管线及其配件、数据处理工作站和气体分析工作站组成;所述的工艺管线及其配件包括管线、过滤消气器、控制阀和止回阀;所述的数据采集系统包括温度传感器、气体流量变送器、液体流量变送器、压力表、真空表或压力变送器和自吸式气体取气口;液体从一种装卸液体容器的排液出口管线依次通过过滤消气器、真空表或压力变送器、液体输送设备、压力表或压力变送器、止回阀、液体流量变送器和控制阀分别与另一种装卸液体容器的不同高度的装液口相连;另一种装卸液体容器的液体蒸气-空气混合气的出口管线经控制阀、自吸式气体取气口、温度传感器、压力表或压力变送器、气体流量变送器,然后通过阻火器、排放口排放到大气中;在另一种装卸液体容器内不同高度以及气相管线出口处布置温度测试点及自吸式气体取气口;温度传感器、压力表、真空表或压力变送器、液体流量变送器、气体流量变送器和温度测试点采集到的数据集中到数据处理工作站进行参数换算及运算;另一种装卸液体容器内以及气相管线出口处的自吸式气体取气口采集的液体蒸气-空气混合气体样品送到气体分析工作站进行液体蒸气组分及浓度的分析后,再将数据也集中到数据处理工作站进行运算。

数据处理工作站包括工控机和打印机;气体分析工作站包括气相色谱仪或其它合适的气体组分分析仪、色谱数据处理工作站和打印机。

所述的装卸液体容器为常规结构的液体储运容器,包括固定顶立式罐、外浮顶立式罐、内浮顶立式罐、卧式罐、油舱或车辆油箱。

所述的液体输送设备可以是离心泵或其它可用来输送液体的动力设备。

装卸液体容器内部的自吸式气体取气口是在容器顶部开若干个口,然后将φ1mm~φ2mm的聚乙烯管或不锈钢管通过该口伸到容器内部设定的位置上,从而通过微负压自吸抽取指定位置气体样品,并将该气体样品送到气体组分分析仪进行组成及其浓度的分析。

气相色谱仪或其它合适的气体组分分析仪是常规的分析仪器,主要分析液体蒸气组成及其浓度。自吸式气体取气口布置在容器内部的设定位置上以及气相管线出口处。容器内部的自吸式气体取气口是在容器顶部开若干个口,然后将φ1mm~φ2mm的聚乙烯管或不锈钢管通过该口伸到容器内部设定的位置上,从而通过微负压自吸抽取指定位置气体样品,并将该气体样品送到气体组分分析仪进行组成及其浓度的分析,高精度气体流量变送器、高精度液体流量变送器、压力表(或真空表)或压力变送器都直接安装在管线上,温度传感器布置在容器内部设定的位置上以及气相管线出口处。

该测试系统中,液体经过液体输送设备、工艺管线及其配件从一种储存容器输送到另一种储存容器,通过数据采集系统对液体装卸过程中的温度、浓度、压力、流量等参数进行数据采集与测定。该系统具有的测试功能主要包括:浓度场分布测试、温度场分布测试、装液过程挥发损失量(损失率)测定、容器排放的气液比测定。

以卧式罐装液过程为例,测定的主要过程如下:

装液过程:根据测定需求及卧式罐大小,在卧式罐内布置数个不同高度的装液口。液体由输送液体的动力设备(如离心泵)从储罐输送到卧式罐。

浓度场测定:在卧式罐内及气相管线出口处布置若干个自吸式气体取气口。在第i(i=1~n)测试时间段(根据实验需要拟定),采集卧式罐内及气相管线出口处气体样品,然后通过气相色谱仪或其它合适的气体组分分析仪分析,即可获得不同测试时间段卧式罐内及气相管线出口处的液体蒸气中第j(j=1~m)组分的摩尔分率yi, j的分布规律;此时,气相管线出口处采集的气体样品也可视为卧式罐顶部的气体样品。

温度场分布:在卧式罐内及气相管线出口处布置若干个温度测试点。在第i(i=1~n)测试时间段,分别读出卧式罐内以及气相管线出口处温度传感器的读数,从而得到不同测试时间段卧式罐内部及气相管线出口处混合气温度场分布规律;此时,气相管线出口处采集的混合气体温度也可视为卧式罐顶部的气体温度。

挥发损失量(损失率)计算:在第i(i=1~n)测试时间段,根据卧式罐气相管线出口处气体流量变送器、温度传感器、压力变送器的读数,可以得到第i测试时间段内卧式罐排放口排放出的混合气的体积Vi、温度Ti和压力Pi;另外,根据前述的第i测试时间段气相管线出口处所测得的液体蒸气第j(j=1~m)组分的摩尔分率yi, j,可以求得此时的液体蒸气加权摩尔质量yi,j·μi,j。从而,利用公式(1),可以计算出该装液口装液过程产生的挥发损失量Δm;同时,根据液体输送管线上的液体流量变送器的读数,获得总的装液体积VL,然后再实测液体密度ρL,则可计算出损失率Δm/(ρLVL)。

气液比确定:在第i(i=1~n)测试时间段,根据卧式罐气相管线出口处气体流量变送器的读数,可以得到该测试时间段内卧式罐排放口排放出的混合气体积Vi,则卧式罐排放口排放出总的混合气体积为 ;由于液体总装液体积VL可由液体输送管线上的液体流量变送器的读数得到,则装液过程卧式罐排放的气液比由公式(3)确定。

该测试系统可用于不同液体、不同初始浓度、不同进出口装卸液流量时的挥发损失量(损失率)的测定。不同进出口装卸液流量通过调节控制阀的开度来实现;同时,该系统还可以测定液体倒罐过程以及油品调和过程的挥发损失量。

依据上述实测结果及其变化规律,可以对挥发损失量的主要影响因素进行分析评价,还可以对已有的液体挥发损失量计算公式进行标定及误差评估;进一步,还可通过分析各参数的变化规律,获得液体挥发损失量最少时的装液工况,如混合气压力、装液时间、装液速度、装油口位置、装液温度、初始液体蒸气浓度等优化参数值,并提出合理的装液操作安排。

本发明优点在于:

(1) 本发明适用于各种挥发性液体装卸过程挥发损失量的测定,尤其是轻组分较多且易挥发的原油及石油产品、化工产品,如:原油、汽油、柴油、石脑油、乙醇、芳香烃等。

(2) 本发明可以针对不同的液体储运容器进行装卸过程时挥发损失量的测定,如固定顶立式罐、外浮顶立式罐、内浮顶立式罐、卧式罐、油舱、车辆油箱等各种结构的常规的液体储运容器。

(3) 利用本发明,还可以测试出液体装卸过程浓度场分布、温度场分布、气液比,以及这些参数受到容器内不同初始液体蒸气浓度、不同装卸液体速度、不同装液口高度的影响程度。本发明中,测定的浓度场分布,其组分体积分数检测限≯10-6;测定的温度场分布,其温度测量误差≯0.1℃;测定的气液比,其测量误差≯0.1%;测定的挥发损失量,其测量误差≯0.095%。

(4) 基于本发明测试获得的装卸过程挥发损失量及浓度场分布、温度场分布、气液比,通过分析各参数的影响因素,从而可用来指导生产实践中如何降低液体装卸过程的挥发损失量。

附图说明

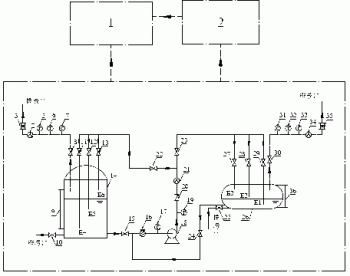

附图1为本发明液体装卸过程挥发损失测试原理图;

1 数据处理工作站,2 气体分析工作站,3、35 阻火器,4、34 气体流量变送器,5、17、19、33 压力变送器,6、32 温度传感器,7、31 油气取气口,8、10-13、15、22-25、27-30 控制阀,9、36 液位计,14 油罐,16 过滤消气器,18 离心泵,20 止回阀,21 液体流量变送器,26 油罐车

附图2为本发明油罐车内温度测试点及油气取气口布置示意图;

T-1、T-2、T-3、T-4为温度测试点;C-1、C-2、C-3、C-4为油气取气口;T-1与C-1、T-2与C-2、T-3与C-3、T-4与C-4分别在同一平面。

附图3为本发明油罐内温度测试点及油气取气口布置示意图;

T-5、T-6、T-7、T-8、T-9为温度测试点;C-5、C-6、C-7、C-8、C-9为油气取气口;T-5与C-5、T-6与C-6、T-7与C-7、T-8与C-8、T-9与C-9分别在同一平面;

附图4 油罐14装油排放出的油气浓度C7随时间τ变化曲线图(u=0.93 mm/s);

C0=0 kg/m3: —+—E4; —▲—E5; —x—E6;

C0=0.3 kg/m3: ┄+┄E4; ┄▲┄E5; ┄x┄E6;

附图5 油罐14装油时挥发损耗率η随油面上升速度u的变化曲线图;

C0=0 kg/m3: —+—E4; —▲—E5; —x—E6;

C0=0.3 kg/m3: ┄+┄E4; ┄▲┄E5; ┄x┄E6;

附图6 油罐14装油排放的气液比λ随油面上升速度u的变化曲线图;

C0=0 kg/m3: —+—E4; —▲—E5; —x—E6;

C0=0.3 kg/m3: ┄+┄E4; ┄▲┄E5; ┄x┄E6。

具体实施方式

以灌装汽油时挥发损失量及其变化规律测试为例,如附图1;该测试系统既可以用来测试油罐14的装油挥发损失量及其变化规律,也可以用来测试油罐车26的装油挥发损失量及其变化规律。

当对油罐车26装油挥发损失量及其变化规律进行测试时,各设备连接描述如下:(1) 油罐14的汽油出口管线依次与控制阀15、过滤消气器16以及离心泵18的进口相连接;(2) 离心泵18的出口依次与止回阀20、控制阀23以及油罐车26的3条进油管线的控制阀27、28和29相连接;(3) 油罐车26的油气-空气混合气的出口管线经控制阀30,然后通过阻火器35从排放口排放到大气中;(4) 油罐车26还设有排污管及液位计36,排污管的汽油排放由控制阀25控制。

当对油罐14装油挥发损失量及其变化规律进行测试时,各设备连接描述如下:(1) 油罐车26的汽油出口管线依次与控制阀24、过滤消气器16以及离心泵18的进口相连接;(2) 离心泵18的出口依次与止回阀20、控制阀22以及油罐14的3条进油管线的控制阀11、12和13相连接;(3) 油罐14的油气-空气混合气的出口管线经控制阀8,然后尾气通过阻火器3从排放口排放到大气中;(4) 油罐14还设有排污管及液位计9,排污管的汽油排放由控制阀10控制。

油罐车26的3条进油管线的出口E1(下部装油口)或E2(中部装油口)或E3(上部装油口)分别设计为3个不同装油高度,而油罐车26的3条进油管线的装油流量分别由控制阀27、28和29调节,从而可以考察不同装油口高度、不同装油流量对装油挥发损失量的影响。同样,油罐14的3条进油管线的出口E4(下部装油口)或E5(中部装油口)或E6(上部装油口)分别设计为3个不同装油高度,而油罐14的3条进油管线的装油流量分别由控制阀11、12和13调节,从而可以考察不同装油口高度、不同装油流量对装油挥发损失量的影响。

在附图1中,还设置有温度、压力、流量、浓度、液位的采集。在油罐车26的不同高度分别布置4个温度测试点及4个自吸式油气取气口,如附图2所示的温度测试点(传感器)T-1~T-4及油气取气口C-1~C-4。在油罐14的不同高度分别布置5个温度测试点及5个自吸式油气取气口,如附图3所示的温度测试点(传感器)T-5~T-9及油气取气口C-5~C-9。附图1、2、3中,温度传感器T-1~T-9及6、32、压力变送器5、17、19、33、液体流量变送器21、气体流量变送器4、34采集到的数据集中到数据处理工作站1进行参数换算及运算;油罐车26内油气取气口C-1~C-4以及油罐车26气相管线出口处的油气取气口31、油罐14内油气取气口C-5~C-9以及油罐14气相管线出口处的油气取气口7采集的油气样品送到气体分析工作站2进行油气组分及浓度的分析,再将数据也集中到数据处理工作站1进行运算。油罐14的液位由液位计9现场读取,而油罐车26的液位由液位计36现场读取。

数据处理工作站1一般包括工控机(含有参数采集运算卡及必要的PLC数据采集运算软件)、打印机等;气体分析工作站2一般包括气相色谱仪、色谱数据处理工作站、打印机等。如需要时,数据处理工作站1和气体分析工作站2还可以配置网络远传功能。

在本发明中,油罐车26为关键设备;其直径(即高度)可根据所需处理量而定,一般其直径可设计为Φ500mm~Φ5000mm,长度可设计为Φ500mm~Φ20000mm。根据油罐车26的高度,沿油罐车26纵向等距离布置若干个不同高度的装油口(如附图1中的E1、E2、E3),并垂直均布于油罐车26内部,该装油口或装油管的直径可设计为Φ25mm~Φ200mm。根据数据采集的精度要求以及油罐车26的大小,每2个装油口间的垂直距离可设计为200mm~500mm,并且最高(或最低)的装油口离油罐车26顶部(或底部)的距离一般为200mm~300mm;其中,对数据采集的精度要求高或小容器,取较小值;否则,可取较大值;附图1中油罐车26布置的3条进油管线的出口分别为E1(下部装油口)或E2(中部装油口)或E3(上部装油口);假设附图1的油罐车26高度(即直径)为H,则其进油管线的出口分别布置在H/4、2H/4、3H/4处。

根据油罐车26的高度,沿油罐车26纵向等距离布置若干个高灵敏度的温度测试点及若干个自吸式油气取气口,并垂直均布于油罐车26内部;根据数据采集的精度要求以及油罐车26的大小,每2个温度测试点(或自吸式油气取气口)间的垂直距离可设计为100mm~300mm,而同一平面的温度测试点与自吸式油气取气口间的水平距离可设计为200mm~350mm;如附图2中油罐车26内布置为4个温度测试点及4个自吸式油气取气口;假设附图2的油罐车26高度(即直径)为H,则温度测试点及自吸式油气取气口分别布置在H/5、2H/5、3H/5、4H/5处;在每层(同一平面)的温度测试点和自吸式油气取气口是用来观察油罐车26内温度及浓度场分布的变化规律。

在本发明中,油罐14也是关键设备之一。油罐14内的装油口数量及位置、温度测试点数量及位置、自吸式油气取气口数量及位置参照油罐车26的布置;附图1中油罐14布置的3条进油管线的出口分别为E4(下部装油口)或E5(中部装油口)或E6(上部装油口);附图3中油罐14内布置为5个温度测试点及5个自吸式油气取气口。

进一步,以向油罐14灌装汽油时挥发损失量及其变化规律的测试为例,具体说明测试实施例。直径为600mm的油罐14灌装密度为730kg/m3的汽油;根据总的装油量(或总装油时间τ),设置各参数的读取时间间隔△τ或读取数据的次数n。其装油过程为:打开控制阀24、22、11(或12或13)、8、30,其它控制阀都关闭,然后开启离心泵18,此时油罐车26中的汽油输送到油罐14中。

浓度场测定:在第i(i=1~n)测试时间段,通过气体分析工作站2实测油气中第j(j=1~m)组分的摩尔分率yi,j,如表1所示;附图4为汽油分别从不同装油口(E4、E5、E6)灌装到“已清洗”油罐14(罐内初始油气浓度C0=0 kg/m3)或“未清洗”油罐14(罐内初始油气浓度C0=0.3 kg/m3)时,油罐14气相管线出口处油气取气口7采集的油气浓度随装油时间变化曲线图;附图4中,装油流量已经换算为油面上升速度u(u=装油流量/油罐截面积)。

表1 某一时间间隔内油气中各组分的摩尔分率

温度场分布:根据油罐14内的温度传感器T-5~T-9以及气相管线出口处温度传感器6的读数,得到不同测试时间段油罐14内油气温度场Ti的分布规律以及油罐14气相管线出口处油气-空气混合气的温度;一般,对于装油环境温度和装油流量变化不大的情况下,整个测试过程基本上为等温过程。

挥发损失量(损失率)计算:根据油罐14气相管线出口处气体流量变送器4、压力变送器5、温度传感器6以及油气取气口7的读数,可以得到第i(i=1~n)测试时间段油罐14排放口排放出的混合气的体积Vi、压力Pi、温度Ti,以及油气中各组分的摩尔分率yi,j,然后通过查各种化工数据手册获得油气中各组分的摩尔质量μi,j,从而利用公式(1)、(2)就可以计算出此时的汽油挥发损失量(率);附图5为汽油分别从不同装油口(E4、E5、E6)灌装到“已清洗”油罐14(C0=0 kg/m3)或“未清洗”油罐14(C0=0.3 kg/m3)时,油罐14装油挥发损耗率随装油流量的变化曲线图;附图5中,装油流量也换算为油面上升速度u;同时,根据油罐14装油过程排放口排放出的混合气的总累积体积(通过气体流量变送器4获取)和油罐14总装油体积(通过液体流量变送器21获取),利用公式(3),可计算出油罐14排放的气液比,如附图6所示。

油罐车26的装油过程挥发损失量的测定与上述类似。

进一步,利用上述测试结果,可以进一步分析装油过程挥发损失量(率)与各参数的关系,从而用来指导生产实践中如何节能减排或优化装油操作方案。

一种液体装卸过程挥发损失的测试方法及系统专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0