专利摘要

本实用新型公开了一种熔铸设备连续生产布局结构,包括依次排列的熔炼炉、精炼炉和定量浇注炉,精炼炉安装在一个移动车体上,精炼炉能沿着生产线来回移动,熔炼炉和定量浇注炉之间的空间为精炼炉的移动空间,移动空间沿生产线行进方向依次设有进料工位、除气工位、扒渣工位和出料工位,除气工位的一侧设置有除气机,扒渣工位的一侧设置有扒渣工作台,除气机包括可旋转的搅拌杆,精炼炉移动至除气工位时,除气机的搅拌杆可旋转至精炼炉上方;精炼炉移动至出料工位时,精炼炉的溜槽出口正好位于定量浇注炉上方。本实用新型优点:将各个设备紧密联接起来,布局紧凑,减少金属液周转行程,降低金属液氧化损失程度,实现了连续生产。

权利要求

1.一种熔铸设备连续生产布局结构,其特征在于:包括沿生产线行进方向依次排列的熔炼炉、精炼炉和定量浇注炉,所述熔炼炉、精炼炉和定量浇注炉由高往低呈阶梯式依次排布,且所述精炼炉安装在一个移动车体上,所述精炼炉能沿着生产线来回移动,所述熔炼炉和定量浇注炉之间的空间为精炼炉的移动空间,所述移动空间沿生产线行进方向依次设有进料工位、除气工位、扒渣工位和出料工位,所述除气工位的一侧设置有除气机,所述扒渣工位的一侧设置有扒渣工作台,所述精炼炉移动至所述进料工位时,所述熔炼炉的溜槽出口正好位于所述精炼炉上方;所述除气机包括可旋转的搅拌杆,所述精炼炉移动至所述除气工位时,所述除气机的搅拌杆可旋转至所述精炼炉上方;所述精炼炉移动至所述出料工位时,所述精炼炉的溜槽出口正好位于所述定量浇注炉上方。

2.如权利要求1所述的一种熔铸设备连续生产布局结构,其特征在于:所述熔炼炉为可倾转熔炼炉,且所述精炼炉为可倾转精炼炉。

3.如权利要求1所述的一种熔铸设备连续生产布局结构,其特征在于:所述定量浇注炉为可移动式浇注炉。

4.如权利要求1所述的一种熔铸设备连续生产布局结构,其特征在于:所述移动空间内设置有沿生产线行进方向延伸的两个导轨,所述精炼炉的移动车体底部设置有能在所述导轨上滑动的滚轮。

说明书

技术领域

本实用新型涉及一种熔铸设备连续生产布局结构。

背景技术

在铸造领域中,铝合金的熔炼、除气、保温所需要的设备属于单独工作,金属液的周转需要人工借助其他设备才能实现。例如:人工吊运浇包进行浇注,产品质量一致性差。金属液在周转过程中会出现容易氧化以及人工劳动量大、不安全的现象,而且设备之间缺少联动的工作,无法实现连续生产。

实用新型内容

本实用新型的目的在于克服现有技术的不足,提供了一种熔铸设备连续生产布局结构。

本实用新型是通过以下技术方案实现的:

一种熔铸设备连续生产布局结构,包括沿生产线行进方向依次排列的熔炼炉、精炼炉和定量浇注炉,所述熔炼炉、精炼炉和定量浇注炉由高往低呈阶梯式依次排布,且所述精炼炉安装在一个移动车体上,所述精炼炉能沿着生产线来回移动,所述熔炼炉和定量浇注炉之间的空间为精炼炉的移动空间,所述移动空间沿生产线行进方向依次设有进料工位、除气工位、扒渣工位和出料工位,所述除气工位的一侧设置有除气机,所述扒渣工位的一侧设置有扒渣工作台,所述精炼炉移动至所述进料工位时,所述熔炼炉的溜槽出口正好位于所述精炼炉上方;所述除气机包括可旋转的搅拌杆,所述精炼炉移动至所述除气工位时,所述除气机的搅拌杆可旋转至所述精炼炉上方;所述精炼炉移动至所述出料工位时,所述精炼炉的溜槽出口正好位于所述定量浇注炉上方。

所述熔炼炉为可倾转熔炼炉,且所述精炼炉为可倾转精炼炉。

所述定量浇注炉为可移动式浇注炉。

所述移动空间内设置有沿生产线行进方向延伸的两个导轨,所述精炼炉的移动车体底部设置有能在所述导轨上滑动的滚轮。

本实用新型相比现有技术具有以下优点:

1.本实用新型提供的一种熔铸设备连续生产布局结构,将各个设备紧密联接起来,布局紧凑,减少金属液周转行程,降低金属液氧化损失程度,并且实现了连续生产;

2.本实用新型提供的一种熔铸设备连续生产布局结构,各个设备的操作简单、方便,控制方便,安全可靠;

3.本实用新型提供的一种熔铸设备连续生产布局结构,采用可移动式的精炼炉,可实现在多个工位完成不同的生产工序;且采用移动式的定量浇注炉,可实现多工位定量浇注,定量精确。

附图说明

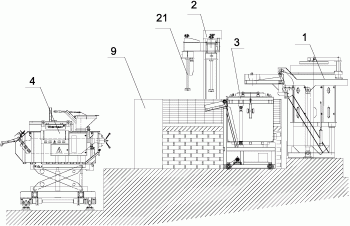

图1是本实用新型的精炼炉处于进料工位时的主视图。

图2是图1的俯视图。

图3是图2的A-A剖面图。

图4是图2的B-B剖面图。

图中标号:1熔炼炉、2除气机、21搅拌杆、3精炼炉、4定量浇注炉、5进料工位、6除气工位、7扒渣工位、8出料工位、9扒渣工作台、10移动空间。

具体实施方式

下面对本实用新型的实施例作详细说明,本实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

参见图1至图4,本实施例公开了一种熔铸设备连续生产布局结构,包括沿生产线行进方向依次排列的熔炼炉1、精炼炉3和定量浇注炉4,熔炼炉1为可倾转熔炼炉1,且精炼炉3为可倾转精炼炉3。

熔炼炉1、精炼炉3和定量浇注炉4由高往低呈阶梯式依次排布,且定量浇注炉4为可移动式浇注炉。精炼炉3安装在一个移动车体上,精炼炉3能沿着生产线来回移动,熔炼炉1和定量浇注炉4之间的空间为精炼炉3的移动空间10,移动空间10内设置有沿生产线行进方向延伸的两个导轨,精炼炉3的移动车体底部设置有能在导轨上滑动的滚轮。移动空间10沿生产线行进方向依次设有进料工位5、除气工位6、扒渣工位7和出料工位8,除气工位6的一侧设置有除气机2,扒渣工位7的一侧设置有扒渣工作台9,精炼炉3移动至进料工位5时,熔炼炉1的溜槽出口正好位于精炼炉3上方;除气机2包括可旋转的搅拌杆21,精炼炉3移动至除气工位6时,除气机2的搅拌杆21可旋转至精炼炉3上方;精炼炉3移动至出料工位8时,精炼炉3的溜槽出口正好位于定量浇注炉4上方。

工作时,首先让精炼炉3和除气机2处于初始位置,即:使精炼炉3处于扒渣工位7;除气机2的搅拌杆21在上极限位置,除气机2旋转至与精炼炉3移动方向平行的方向上。首先由熔炼炉1完成金属液的熔炼,然后精炼炉3开盖并移动至进料工位5,倾转熔炼炉1的炉体,把熔炼炉1内的金属液倒入精炼炉3;然后将精炼炉3移到除气工位6,除气机2旋转至精炼炉3的炉口正上方,搅拌杆21下降至伸入精炼炉3内的金属液中,搅拌除气,完成精炼,搅拌杆21上升,除气机2旋转到初始位置;然后将精炼炉3移到扒渣工位7,操作人员在扒渣工作台9上对精炼炉3内的金属液进行人工扒渣,扒渣完成后,精炼炉3盒盖自动加热、保温;然后将精炼炉3移动至出料工位8,将定量浇注炉4移动至其进料口正好位于精炼炉3的溜槽出口下方,然后倾转精炼炉3的炉体,把金属液倒入定量浇注炉4内,定量浇注炉4合盖后等待浇注。

以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

一种熔铸设备连续生产布局结构专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0